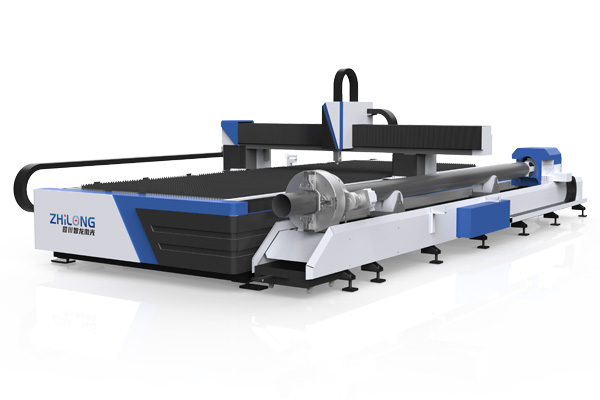

智龙激光科技为您解答激光切割机的常见使用问题!

2021-01-08 09:36

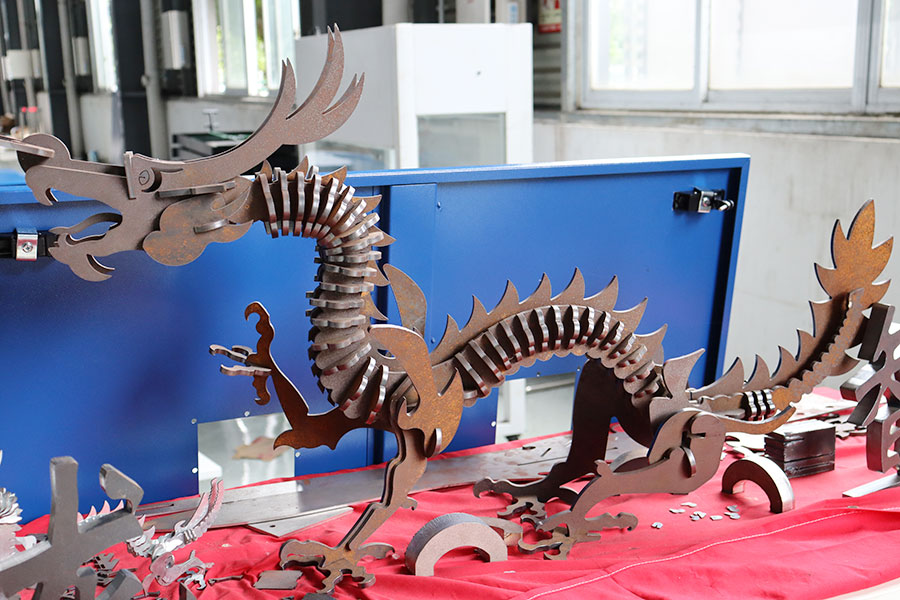

在操作激光切割机过程中,我们会遇到各种各样的问题,影响我们的生产加工效率和质量,我们该如何解决呢?别急,接下来小编就给大家支支招!

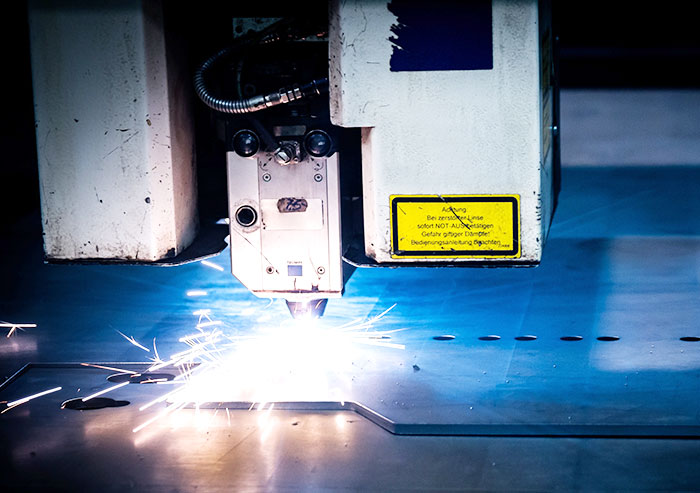

1.切割和穿孔技术

任何一种热切割工艺,除了少数情况,都可以从板材边缘开始,一般需要在板材上打一个小孔。以前是用打孔机在激光冲压复合机上打孔,然后用激光从小孔上切割。无打孔装置的激光切割机有两种基本打孔方式:

爆破穿孔——连续激光照射后,在材料中形成一个坑,然后通过与激光束同轴的氧气流快速去除熔融材料,形成一个孔。孔的大小一般与板厚有关,爆破穿孔的平均直径是板厚的一半。所以对于较厚的板材,爆破穿孔的孔径较大且不圆,不适合加工精度高的零件,只能用于废料。此外,由于穿孔使用的氧气压力与切割使用的氧气压力相同,飞溅较大。

脉冲穿孔——用高峰值功率的脉冲激光熔化或汽化少量材料,常使用空气或氮气作为辅助气体,以减少放热氧化引起的孔洞扩大,切割时气体压力低于氧气。每个脉冲激光只产生一个很小的粒子射流,一步一步深入,所以厚板冲压需要几秒钟。射孔完成后,辅助气体变为氧气进行切割。因此,射孔直径较小,其射孔质量优于爆破射孔。用于此目的的激光器不仅要有较高的输出功率;更重要的是光束的时空特性,所以一般的横流CO2激光器不能满足激光切割的要求。此外,脉冲穿孔需要可靠的气路控制系统,以实现气体类型和气压的切换以及穿孔时间的控制。

在脉冲穿孔的情况下,为了获得高质量的切割,应注意从工件静止时的脉冲穿孔到工件恒速连续切割的过渡技术。理论上可以改变加速段的切割条件,如焦距、喷嘴位置、气压等。,但实际上,由于时间短,上述条件不太可能改变。工业生产中改变平均激光功率更现实,具体方法是改变脉冲宽度;改变脉冲频率;同时改变脉冲宽度和频率。实践结果表明,第三种方法效果较好。

2.切削过程中小孔(小直径和板厚)变形分析

这是因为机床(仅适用于大功率激光切割机)不采用喷砂打孔的方法,而是采用脉冲打孔(软打孔)的方法,使得激光能量过于集中在小面积,灼伤非加工区域,造成孔洞变形,影响加工质量。此时,我们应该在加工过程中把脉冲穿孔(软穿孔)方式改为爆破穿孔(普通穿孔)方式来解决。相反,对于低功率激光切割机,应采用脉冲穿孔,以获得更好的表面光洁度。

3.低碳钢激光切割时工件毛刺的解决

根据CO2激光切割的工作原理和设计原理,分析了以下原因:激光焦点上下位置不正确,需要测试焦点位置,根据焦点偏移量进行调整;激光器输出功率不够,需要检查激光发生器是否正常工作。如果是,观察激光控制按钮的输出值是否正确,并进行调整。切割线速度太慢,操作控制时需要提高线速度;切割气体纯度不够,需要提供优良的切割工作气体;激光焦点偏移,需要做焦点位置测试,根据焦点偏移进行调整;机床运行时间过长造成的不稳定需要停机重启。

4.激光切割不锈钢和镀铝锌板时工件毛刺的分析

在上述情况下,先要考虑切割低碳钢时的毛刺因素,但不能简单的加快切割速度,因为有时候提速时板材不会被切穿,尤其是加工镀铝锌板时。这时候就要综合考虑机床的其他因素了,比如喷嘴要不要更换,导轨运动不稳定等等。

5.不完全激光切割穿透分析

经过分析,可以发现以下几种情况是造成加工不稳定的主要原因:(1)激光头喷嘴的选择与加工板的厚度不匹配;激光切割线速度过快,需要操作控制降低线速度;喷嘴感应不准确导致激光焦点位置误差过大,需要重新检查喷嘴感应数据,尤其是切割铝时。

6.低碳钢切割时异常火花的解决方法

这种情况会影响零件切削表面光洁度的加工质量。此时,在其他参数正常的情况下,应考虑以下情况:激光头喷嘴的NOZZEL损耗,喷嘴应及时更换。在不更换新喷嘴的情况下,应增加切割工作气体压力;喷嘴和激光头连接处的螺纹松动。此时,立即停止切割,检查激光头的连接状态,并重新穿线。

以上有没有你使用激光切割机时遇到的问题呢?希望能帮助您解决操作故障,提高生产效率。

川公网安备 51011402000440号

川公网安备 51011402000440号

共 条评论 网友评论